5月20日,国际学术期刊《Journal of Manufacturing Processes》(JMP,中科院1区TOP期刊,影响因子6.2)在线刊发了我院陈肖教授团队关于微织构刀具切削领域的最新研究成果“Finite element investigations for chip scraping during orthogonal cutting process with micro-textured tools(微织构刀具直角切削过程切屑刮擦现象的有限元仿真研究)”。我院青年教师朱宝义为论文第一作者,陈肖教授为论文通讯作者。

与普通刀具相比,微织构刀具在减小切削力、降低切削温度、抑制刀具磨损和延长刀具寿命等方面具有巨大的潜力。然而,将微织构刀具无差别应用于切削过程则会带来一些负面影响,其中之一就是导致切屑刮擦现象的产生。切屑刮擦现象增大了切削力,加剧了刀具磨损,严重阻碍了微织构刀具的大规模应用。由于切屑刮擦现象难以通过实验原位观察,研究团队采用有限元方法仿真了微织构刀具的直角切削过程,基于仿真结果首次揭示了切屑刮擦现象的产生机理,分析了微织构参数对单位切削力的影响规律,探明了微织构刀具前刀面的磨损特性。

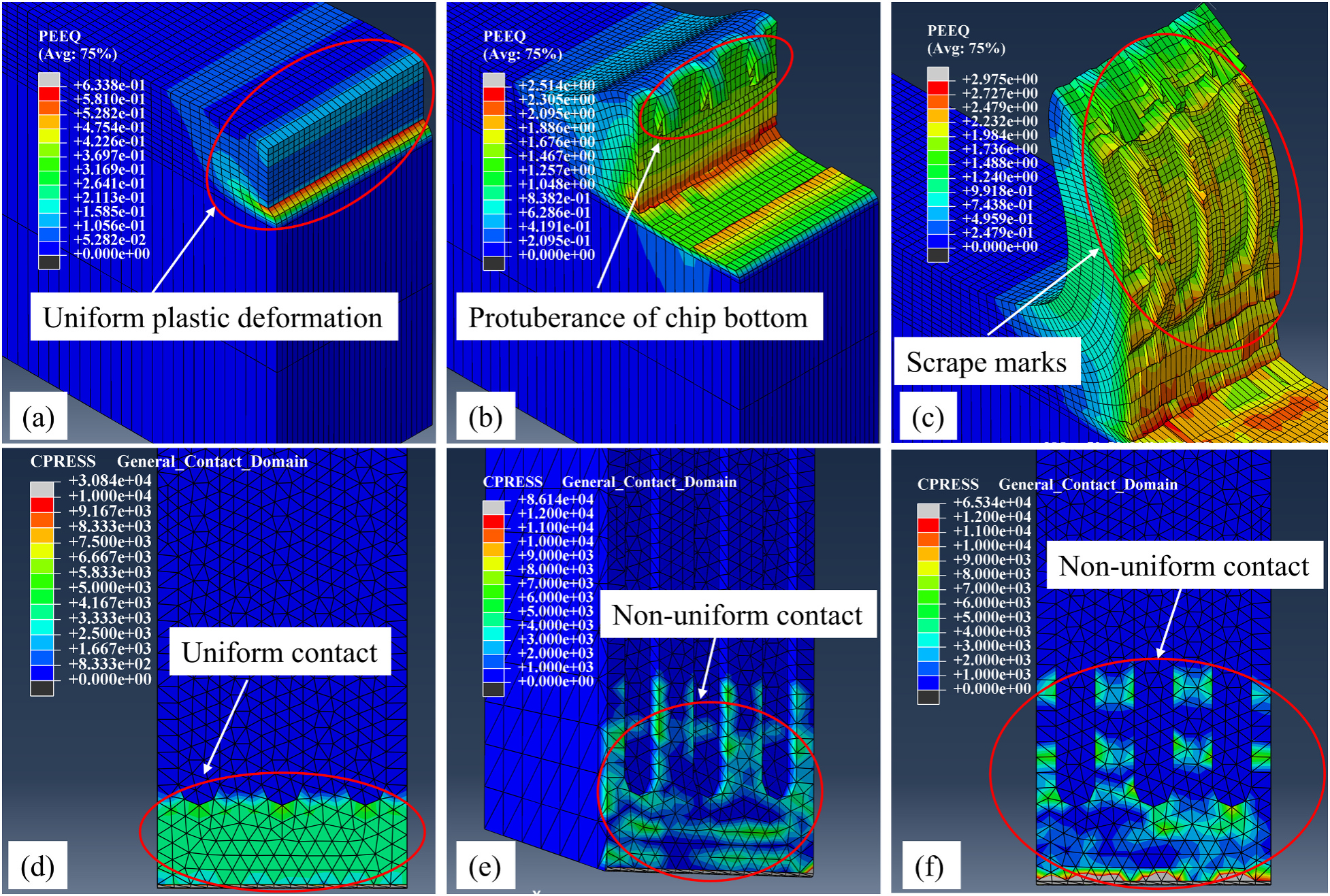

研究结果表明,当切屑流动经过微织构沟槽时,切屑底部与前刀面处于不连续、非均匀的接触状态,在高接触应力作用下切屑底部凸起并逐步嵌入沟槽,随后便与沟槽的侧部和底部产生刮擦。微织构虽然能够减小切屑底部与前刀面的接触面积但同时也加剧了切屑刮擦现象,当这两种效应均衡时,单位切削力达到最小。微织构刀具前刀面的磨损区分为剧烈磨损区和滑动磨损区,这种磨损特性与法向接触应力和温度的分布密切相关。本文的研究结果有助于提升对切屑刮擦现象的理解,指导优化微织构参数和切削参数,促进微织构刀具在切削加工中的应用。

该研究得到了国家自然科学基金面上项目和现代制造质量工程湖北省重点实验室开放基金项目的资助。

原文链接:https://doi.org/10.1016/j.jmapro.2024.04.060